Produkcja cementu to kluczowy proces w branży budowlanej, który wymaga precyzyjnego zarządzania i zastosowania nowoczesnych technologii. Cement, będący głównym składnikiem betonu, powstaje z surowców takich jak wapień i glina, które są wydobywane i przetwarzane w kilku etapach. Zrozumienie tego procesu jest istotne nie tylko dla profesjonalistów w dziedzinie budownictwa, ale także dla każdego, kto chce poznać, jak powstaje materiał, który kształtuje nasze otoczenie.

W artykule przedstawiamy szczegółowy opis etapów produkcji cementu, od wydobycia surowców, przez ich transport, aż po finalne pakowanie gotowego produktu. Każdy z tych kroków ma znaczący wpływ na jakość cementu oraz na jego właściwości, co z kolei przekłada się na trwałość budynków i infrastruktury.

Kluczowe wnioski:

- Produkcja cementu składa się z dziewięciu kluczowych etapów, począwszy od wydobycia surowców po ich pakowanie.

- Wydobycie wapienia i gliny odbywa się w sposób minimalizujący wpływ na środowisko, wykorzystując nowoczesne technologie.

- Ważnym etapem jest wypalanie klinkieru w piecach obrotowych w temperaturze około 1450°C, co prowadzi do powstania kluczowego składnika cementu.

- Kontrola jakości surowców i dodatków jest niezbędna dla uzyskania cementów o pożądanych właściwościach.

- Gotowy cement jest transportowany do klientów w różnych formach, co zapewnia jego dostępność na rynku budowlanym.

Proces produkcji cementu: Kluczowe etapy i ich znaczenie

Produkcja cementu to złożony proces technologiczny, który obejmuje kilka kluczowych etapów, od wydobycia surowców po kontrolę jakości. Każdy z tych kroków ma ogromne znaczenie dla uzyskania cementu o odpowiednich właściwościach, które będą spełniały wymagania budowlane. Proces ten wymaga precyzyjnego zarządzania oraz zastosowania nowoczesnych technologii, aby zapewnić wysoką jakość końcowego produktu.

W artykule przyjrzymy się szczegółowo poszczególnym etapom produkcji cementu, które zaczynają się od wydobycia surowców, takich jak wapń i glina, aż po ich transport i przetwarzanie. Zrozumienie tych kroków pozwala lepiej docenić, jak ważne są one w kontekście produkcji cementu oraz jego zastosowania w budownictwie.

Wydobycie surowców: Jakie materiały są potrzebne do produkcji?

Produkcja cementu opiera się głównie na dwóch podstawowych surowcach: wapieniu i glinie. Wapń, będący kluczowym składnikiem, dostarcza niezbędnych minerałów, które są fundamentalne dla powstania cementu. Glina natomiast, bogata w krzemionkę i aluminium, odgrywa istotną rolę w procesie chemicznym, który zachodzi podczas wypalania. Oba te materiały są wydobywane w kopalniach odkrywkowych, co pozwala na ich efektywne pozyskiwanie.

- Wapień: Główny składnik cementu, który dostarcza wapnia i jest wydobywany w dużych ilościach.

- Glina: Surowiec bogaty w krzemionkę, niezbędny do produkcji klinkieru.

- Gips: Dodawany do cementu, aby regulować czas wiązania i poprawić jego właściwości.

- Popioły: Wykorzystywane jako dodatek, który poprawia właściwości mechaniczne cementu.

- Żużel: Produkt uboczny z przemysłu stalowego, który może być używany do produkcji cementu, zwiększając jego wytrzymałość.

Transport surowców: Jak zapewnić efektywność i bezpieczeństwo?

Po wydobyciu surowców, kluczowym krokiem jest ich transport do zakładów produkcyjnych. Surowce są przeważnie przewożone za pomocą wywrotek lub taśmociągów, co zapewnia efektywność i minimalizuje straty. Wybór odpowiedniej metody transportu zależy od lokalizacji kopalni oraz zakładu produkcyjnego, a także od ilości materiału, który ma być przetransportowany.

Bezpieczeństwo podczas transportu jest również niezwykle istotne. Właściwe zabezpieczenie ładunku oraz przestrzeganie norm transportowych pozwala zminimalizować ryzyko wypadków i uszkodzeń materiałów. Warto również zwrócić uwagę na regularne kontrole techniczne pojazdów transportowych, aby zapewnić ich sprawność i bezpieczeństwo.

Rozdrabnianie i przetwarzanie: Jak przygotować surowce do wypalania?

Rozdrabnianie i przetwarzanie surowców to kluczowe etapy w produkcji cementu, które mają na celu przygotowanie materiałów do dalszej obróbki. W tym procesie surowce, takie jak wapń i glina, są rozdrabniane w kruszarkach do odpowiedniego rozmiaru, co ułatwia ich dalsze przetwarzanie. Odpowiednie przygotowanie surowców jest niezbędne, aby zapewnić ich jednorodność i jakość, co przekłada się na efektywność całego procesu produkcji. Dzięki tym działaniom możliwe jest uzyskanie mąki surowcowej, która jest kluczowa dla kolejnych etapów produkcji cementu.

| Technologia | Efektywność | Typowe zastosowanie |

|---|---|---|

| Kruszarki szczękowe | Wysoka | Rozdrabnianie dużych fragmentów surowców |

| Kruszarki stożkowe | Średnia | Rozdrabnianie materiałów o średniej twardości |

| Młyny kulowe | Bardzo wysoka | Mielenie surowców do postaci mąki surowcowej |

| Młyny pionowe | Wysoka | Mielenie materiałów o dużej wydajności |

Wypalanie klinkieru: Jakie technologie wpływają na jakość cementu?

Wypalanie klinkieru to główny etap w produkcji cementu, który polega na przetwarzaniu mąki surowcowej w piecach obrotowych. W tym procesie mąka jest podgrzewana do temperatury około 1450°C, co prowadzi do powstania klinkieru – ciemnoszarych bryłek, które są podstawowym składnikiem cementu. Wysoka temperatura oraz odpowiedni czas wypalania są kluczowe dla uzyskania właściwej struktury chemicznej klinkieru, co ma bezpośredni wpływ na jakość końcowego produktu.

Kontrola temperatury w piecu jest niezwykle istotna, ponieważ zbyt niska temperatura może prowadzić do niedopalenia surowców, natomiast zbyt wysoka może spowodować nadmierne wypalenie. Dlatego nowoczesne technologie pieców obrotowych wyposażone są w systemy monitorujące, które zapewniają optymalne warunki wypalania.

Kontrola jakości: Dlaczego jest kluczowa w produkcji cementu?

Kontrola jakości w produkcji cementu jest niezbędna, aby zapewnić, że końcowy produkt spełnia wszystkie wymagania norm i standardów budowlanych. Proces ten obejmuje różne metody testowania surowców oraz gotowego cementu, co pozwala na wczesne wykrywanie ewentualnych problemów. Regularne kontrole jakości pomagają utrzymać stały skład chemiczny i właściwości fizyczne cementu, co jest kluczowe dla jego zastosowania w budownictwie.

Wśród powszechnie stosowanych metod testowania znajdują się analizy chemiczne, badania wytrzymałości oraz testy na czas wiązania. Dzięki tym działaniom producenci mogą zapewnić, że ich cement będzie odpowiedni do różnorodnych zastosowań budowlanych.

Rodzaje cementu: Jakie są ich zastosowania w budownictwie?

Cement jest kluczowym materiałem budowlanym, który występuje w różnych typach, każdy z nich dostosowany do specyficznych zastosowań w budownictwie. W zależności od wymagań projektu, różne rodzaje cementu oferują różne właściwości, co czyni je idealnymi do różnych warunków i zastosowań. W tej sekcji przyjrzymy się najpopularniejszym rodzajom cementu, ze szczególnym uwzględnieniem cementu portlandzkiego oraz specjalistycznych typów cementu, które mają swoje unikalne zastosowania.

Cement portlandzki: Najbardziej powszechny typ i jego cechy

Cement portlandzki to najczęściej stosowany typ cementu w budownictwie. Charakteryzuje się on wysoką wytrzymałością oraz dobrą odpornością na działanie wody, co czyni go idealnym do budowy fundamentów, ścian i innych elementów konstrukcyjnych. Jego skład chemiczny, bogaty w wapń, krzemionkę i glinę, sprawia, że jest on doskonałym materiałem do produkcji betonu, który jest podstawowym komponentem w wielu projektach budowlanych.

Cement portlandzki znajduje zastosowanie w wielu dziedzinach budownictwa, od budowy dróg i mostów po konstrukcje mieszkalne i przemysłowe. Jego wszechstronność oraz łatwość w użyciu sprawiają, że jest to materiał pierwszego wyboru dla inżynierów i architektów na całym świecie.

Cement specjalistyczny: Jakie są jego unikalne właściwości?

Cement specjalistyczny to rodzaj cementu, który został zaprojektowany z myślą o specyficznych wymaganiach budowlanych, a jego właściwości różnią się od tradycyjnego cementu portlandzkiego. Do najważniejszych typów cementu specjalistycznego należą cement odporny na siarczany oraz cement wysokokalcytowy. Cement odporny na siarczany jest szczególnie użyteczny w budownictwie w rejonach o wysokim poziomie siarczanów w glebie lub wodzie, co zapobiega uszkodzeniom strukturalnym. Z kolei cement wysokokalcytowy charakteryzuje się dużą wytrzymałością na wysokie temperatury oraz odpornością na korozję, co czyni go idealnym do zastosowań przemysłowych.

- Cement odporny na siarczany: Używany w konstrukcjach narażonych na działanie siarczanów, takich jak fundamenty w rejonach o wysokiej zawartości siarczanów w glebie.

- Cement wysokokalcytowy: Idealny do budowy pieców przemysłowych i instalacji, które wymagają wysokiej odporności na temperaturę i korozję.

- Cement do betonu wodoszczelnego: Używany w budownictwie hydrotechnicznym, np. w tamach i zbiornikach wodnych, gdzie wymagana jest wysoka odporność na wodę.

Ekologiczne aspekty produkcji cementu: Jak minimalizować wpływ na środowisko?

Produkcja cementu ma znaczący wpływ na środowisko, głównie ze względu na wysokie emisje dwutlenku węgla związane z procesem wypalania surowców w piecach. Właściwe zarządzanie tymi emisjami oraz zastosowanie nowoczesnych technologii może znacząco zmniejszyć negatywny wpływ na środowisko. Istotne jest również wprowadzenie zrównoważonych praktyk, które pozwolą na ograniczenie zużycia surowców naturalnych oraz efektywne wykorzystanie dostępnych materiałów. W tej sekcji przyjrzymy się nowoczesnym technologiom oraz najlepszym praktykom w zakresie zrównoważonej produkcji cementu.

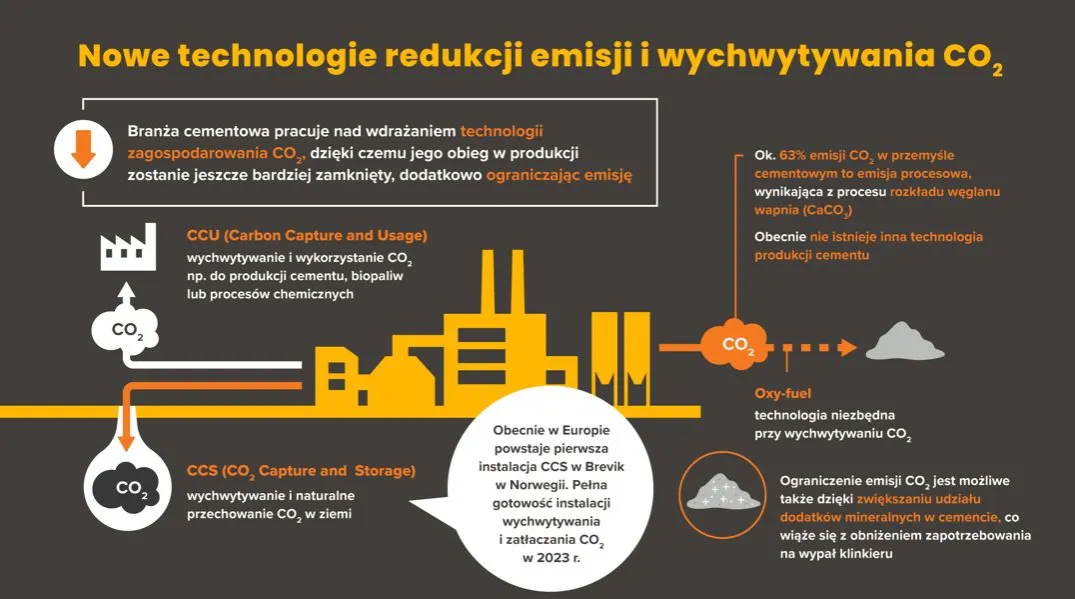

Nowoczesne technologie: Jakie innowacje zmniejszają emisję CO2?

W ostatnich latach w branży cementowej wprowadzono wiele innowacyjnych technologii, które mają na celu redukcję emisji dwutlenku węgla. Przykłady to wykorzystanie alternatywnych paliw, takich jak biomasa czy odpady przemysłowe, które zastępują tradycyjne paliwa kopalne. Innym rozwiązaniem jest technologia wychwytywania i składowania dwutlenku węgla (CCS), która pozwala na zatrzymywanie CO2 emitowanego podczas wypalania surowców i jego magazynowanie w bezpiecznych lokalizacjach. Te nowoczesne podejścia nie tylko zmniejszają emisje, ale także przyczyniają się do bardziej efektywnego wykorzystania zasobów.

Technologie te wykazały dużą skuteczność w redukcji emisji, a ich zastosowanie w zakładach produkcyjnych może prowadzić do zmniejszenia śladu węglowego całej branży cementowej.

Zrównoważony rozwój w produkcji cementu: Jakie są najlepsze praktyki?

Zrównoważony rozwój w produkcji cementu opiera się na zasadach efektywności i odpowiedzialności środowiskowej. Wprowadzenie praktyk takich jak recykling materiałów, wykorzystywanie alternatywnych surowców i minimalizowanie odpadów jest kluczowe dla zrównoważonego rozwoju. Przykłady takich praktyk obejmują wykorzystanie popiołów lotnych z elektrowni jako dodatku do cementu, co nie tylko zmniejsza zużycie surowców, ale także poprawia właściwości betonu. Ponadto, stosowanie technologii przetwarzania odpadów w materiałach budowlanych przyczynia się do zmniejszenia ilości odpadów składowanych na wysypiskach.

- Recykling materiałów: Użycie materiałów wtórnych, takich jak popioły lotne, w produkcji cementu.

- Wykorzystanie alternatywnych surowców: Zastępowanie tradycyjnych surowców materiałami odpadowymi, co zmniejsza wpływ na środowisko.

- Minimalizacja odpadów: Opracowanie strategii, które pozwalają na zmniejszenie ilości odpadów powstających w procesie produkcji.

- Efektywne zarządzanie energią: Wdrożenie systemów oszczędzania energii w zakładach produkcyjnych.

- Monitorowanie emisji: Regularne kontrolowanie i raportowanie emisji CO2 w celu identyfikacji obszarów do poprawy.

Innowacyjne materiały budowlane: Przyszłość w produkcji cementu

W miarę jak branża budowlana dąży do zrównoważonego rozwoju, pojawiają się nowe materiały budowlane, które mogą zrewolucjonizować sposób, w jaki postrzegamy produkcję cementu. Jednym z takich innowacyjnych rozwiązań są kompozyty cementowe, które łączą tradycyjny cement z materiałami o wysokiej wytrzymałości, takimi jak włókna węglowe czy nanomateriały. Dzięki tym dodatkom, beton staje się nie tylko lżejszy, ale także bardziej odporny na czynniki atmosferyczne i mechaniczne, co wydłuża jego żywotność i zmniejsza potrzebę częstej konserwacji.

Innym interesującym kierunkiem są biocementy, które wykorzystują mikroorganizmy do produkcji cementu w bardziej ekologiczny sposób. Te nowoczesne technologie mogą znacząco zmniejszyć emisje CO2, a także wprowadzić nowe możliwości w zakresie recyklingu materiałów budowlanych. Zastosowanie biocementów w projektach budowlanych może nie tylko zredukować ich wpływ na środowisko, ale także przyczynić się do rozwoju lokalnych gospodarek, wykorzystując lokalne surowce i zasoby. Te innowacje wskazują na przyszłość, w której produkcja cementu będzie bardziej zrównoważona i dostosowana do potrzeb współczesnego świata.